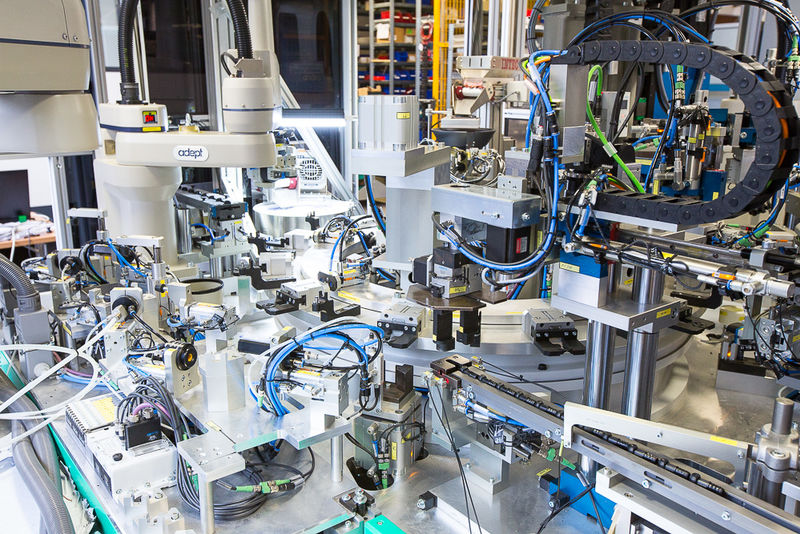

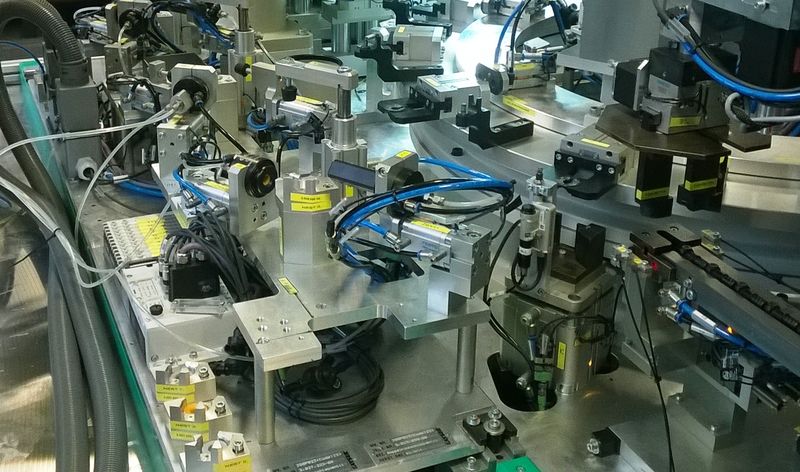

Vollautomatische Ventilmontage- und Prüfanlage

Montageanlage mit Prüfsystem, rüstbar gestaltet, für aktuell 6 Ventilvarianten

Die Anlage ist mit einem Rundtakttisch ausgestattet. Durch ein Doppellaufsystem werden 24 Aufnahmen bestückt und die Rückschlagventile montiert. Am Ende der Montage werden die Ventile auf eine typbezogene Prüfplatte abgelegt und geprüft.

- Anzahl der Varianten: 6

- Taktzeit: 10 s

- Verfügbarkeit : 95 %

- Lieferzeit: 35 Wochen

- Zuführung über Schwingförderer von 18 verschiedenen Ventilgehäuseteilen

- Zuführung über Schwingförderer von verschiedenen O-Ringen und Membranen

- Zuführung einer Klappmembrane über einen Flexibowl mit Kamerasystem und Scara-Roboter für positionsgenaue Ablage in das Mittelgehäuse

- Drei Scara-Roboter zum Positionieren und Befördern der Ventilteile

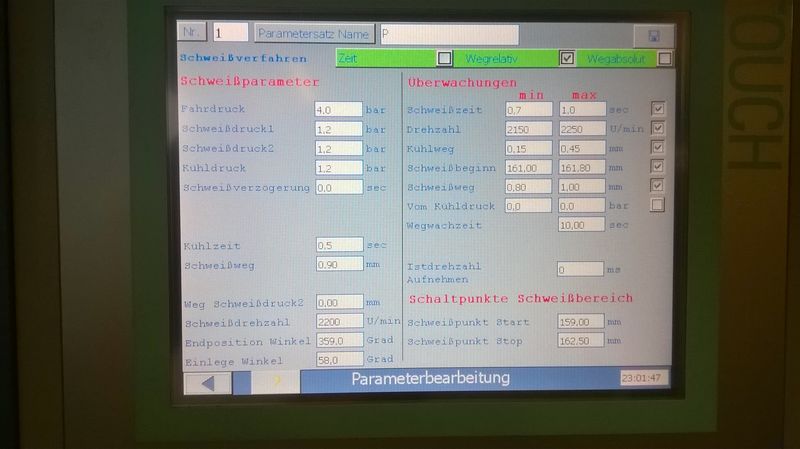

- Rotationsreibschweißen des Oberteils mit dem Mittelteil

- Montage von verschiedenen O-Ringen

- Montage von Buchsen mit Haltekraftprüfung

- Positionsgenaues Verklipsen des Unterteils auf das Mittelteil mit Wegüberwachung.

- Kontur- und Positionsprüfung der Klappmembrane mit messendem Kamerasystem

- Bruchtest (Prüfung der Schweißnaht)

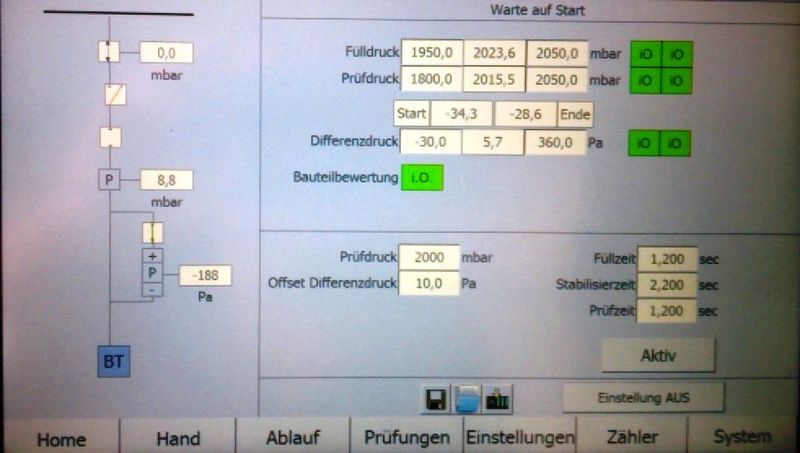

- Dichtigkeitsprüfung (Luft)

- Durchflussprüfung (Luft)

- Öffnungspunktprüfung (Luft)

- Markieren von I.O.-Ventilen

- Sortierte Ablage (I.O.-Ventile und verschiedene N.i.O. Kriterien)

Die Gehäuse und O-Ringe werden über wechselbare Schwingförderer zugeführt. Dies ermöglicht es, mehrere Varianten zu montieren und die Anlage je nach Typ umzurüsten.

Die Klappmembran wird über einen Flexibowl vereinzelt, von einem Scara-Roboter aufgenommen und positionsgenau in das Ventilgehäuse abgesetzt. Anschließend wird die Position von einer Kamera geprüft. Die Toleranzen liegen hierbei im Bereich von ±0,01 mm. Zudem wird die Kontur der Membrane kontrolliert, um eine Beschädigung auszuschließen. Die Klappmembran besteht aus einem weichen Gummi, dies erschwert das genaue Ablegen im Gehäuse zusätzlich. Daher wird die Klappmembran von einen speziellen Greifer nachjustiert.

An der Reibschweißstation wird das Gehäuseoberteil zugeführt und auf dem Mittelteil abgesetzt. Anschließend wird das Ventil mit einem Kniehebelspanner fixiert. Dadurch werden die Kräfte parallel aufgenommen, die während des Rotationsreibschweißens entstehen. Bei diesem Verfahren werden zwei Flächen aufeinander gepresst und zeitgleich eine Rotationsbewegung eingebracht. Die dabei entstehende Reibungsenergie führt zum Schmelzen der Kontaktflächen. Nach Beendigung des Prozesses kühlt die Naht ab und die beiden Ventilteile sind miteinander verbunden. Die Schweißparameter sind einstellbar und werden mit Grenzwerten überwacht. Für jeden Typ können individuelle Parameter angewählt werden.

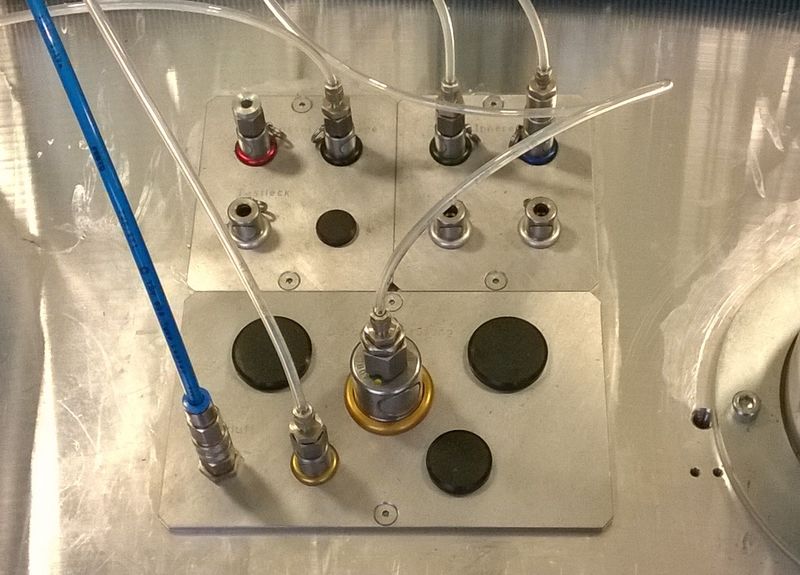

Nachdem alle Bauteile montiert und das Ventil verschweißt ist, wird es geprüft. Hierbei wird die innere Dichtigkeit des Ventils, der Durchfluss zwischen den Ventilanschlüssen sowie der Öffnungspunkt der Membran geprüft. Die Prüfadaption ist auf einer wechselbaren Prüfplatte aufgebaut, wodurch ein schnelles Rüsten erreicht wird. Zudem handelt es sich bei den Prüfplatten um unseren Standard, daher sind sie auch in anderen Anlagen von uns integrierbar. Alle i.O. geprüften Ventile werden signiert. N.i.O. geprüfte Ventile werden nach Kundenanforderung aussortiert.

Blätterkatalog Beispielprojekte