Die Dichtheitsprüfung (Leckageprüfung) im industriellen Bereich

Allgemeines zur Dichtheitsprüfung

Die Dichtheitsprüfung – auch Leckageprüfung genannt – ist ein industrielles Verfahren zur Ermittlung von Undichtheiten (Leckagen) in Produkten mit speziellen Dichtigkeitsanforderungen. Stepp Fabrikautomation hat sich auch darauf spezialisiert, diese Prüfungen mit der geforderten Genauigkeit unter Produktionsbedingungen (z.B. in Montageanlagen, Rundtaktmontagemaschinen oder Fertigungslinien) in die Prozessabläufe zu integrieren. Es werden z.B. Ventile, Gehäusebauteile oder Leitungen auf Dichtigkeit (Leckage) geprüft. Die Prüfung erfolgt häufig mit dem Fluid Luft. Es können durch die Messungen mit dem Medium Luft Rückschlüsse auf Dichtigkeitswerte anderer Fluide berechnet werden.

Klassifizierende Werte der Dichtheitsprüfung sind hierbei z.B.:

Wasserdicht: 0,5 cm³/min … 12 cm³/min

Öldicht: 0,6 cm³/min … 4,5 cm³/min

Benzindicht: 0,0006 cm³/min … 3,0 cm³/min

Mit dem Medium Luft sind dabei Leckagen ab 0,1 cm³/min prozesssicher zu erkennen. Allerdings erfordert die Messung sehr geringer Leckagen im Allgemeinen eine längere Prüfzeit.

Einflussgrößen und Berechnung von Dichtheitsprüfungen ( Leckageprüfung)

Das Kontrollvolumen des Prüfobjektes und der Prüfdruck sind wichtige Parameter in der Messkette der Dichtheitsprüfung. Die von außen in Produktionsumgebungen auf das Prüfsystem einwirkenden Einflüsse – wie z.B. Temperaturen und Feuchtigkeitswerte – müssen empirisch ermittelt werden oder durch geeignete Sensorik in die Berechnungsgleichungen einfließen.

Aus der Gasgleichung mit den zeitveränderlichen Parametern ist unmittelbar zu erkennen, welche Herausforderungen sich bei der Dichtheitsprüfung (Leckageprüfung) ergeben:

p(t) ∙ V(t) = m(t) ∙ R ∙ T(t)

Die Leckageprüfungen basieren im Auswertealgorithmus auf den partiellen zeitlichen Ableitungen der Gasgleichung. Zum einen kann das Innendruckniveau p(t) während der Prüfung auf die Form des Prüfkörpers Einfluss nehmen. Somit verändert sich auch das Kontrollvolumen V(t). Diese Volumenänderung –verursacht durch die Druckänderung – kann je nach geometrischer Komplexität des Prüfgegenstands aber nur sehr schwer ermittelt werden. Empirische Methoden oder FEM-Simulationen am Rechner sind mögliche Werkzeuge der Einfluss-Ermittlung. Zum anderen hat die Temperatur T(t) auf das Ergebnis der Prüfung erheblichen Einfluss.

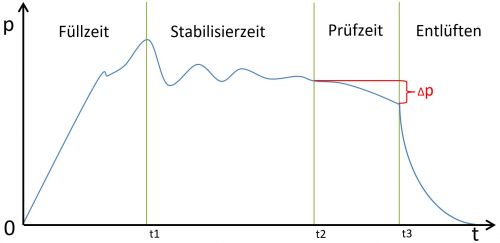

Prüflufttemperatur, Prüfkörpertemperatur und Umgebungsbedingungen wirken auf die Temperatur am Messort T(t). Gerade durch das Befüllen und der daraus entstehenden Druckdifferenz ergeben sich entsprechende Temperaturschwankungen des Fluids. Um den Einfluss dieser Temperaturschwankungen zu minimieren, werden Stabilisierungszeiten in den Prüfablauf implementiert.

Fehlereinflüsse der Dichtheitsprüfung (Leckageprüfung)

Wird ein Kontrollvolumen bei einer Prüfung durch geeignete Ventile dicht abgeschlossen, bewirkt eine Gehäuseundichtigkeit (Leckage) einen Massenstrom ṁ(t) aus dem Kontrollvolumen an die Umgebung. Somit stellt sich eine Druckänderung nach einer Messzeit im Kontrollvolumen des Prüfobjektes ein.

Diese Druckdifferenz wird zur Berechnung der Leckage herangezogen. Kennt man den Prozess, die Randbedingungen und das zu messende Objekt sehr genau, so können systematische Messabweichungen vom Algorithmus des Auswerterechners herausgerechnet werden. Als ein anschauliches Praxisbeispiel für einen systematischen Messfehler im Prüfprozess soll hier ein mit Granulat gefülltes Gehäuse, welches auf Dichtheit (Leckage) geprüft werden soll, angeführt werden.

Bei der Prüfdruckerhöhung dringen die Luftmoleküle nur verzögert in das Granulat ein. Auch in einem vollständig dichten Gehäuse wird während der Messzeit ein Druckabfall messbar sein, der aber nicht durch eine Leckage des Gehäuses verursacht wird.

Als anschauliches Praxisbeispiel für zufällige Messabweichungen ist die Temperaturerhöhung des Prüfkörpers, wenn beim manuellen Einlegen des Produkts in die Prüfvorrichtung eine ungewöhnlich lange Verweilzeit in der Hand des Bedieners einen Wärmeeintrag in das Prüfobjekt verursacht. Ein weiteres Beispiel stellen zufällige Temperaturschwankungen der zur Prüfung herangeführten Luft dar. Die Art der Dichtheitsprüfung (Leckageeprüfung) wird nochmals unterteilt in drei verschiedene Bereiche:

• Die Dichtheitsprüfung absolut

• Die Dichtheitsprüfung relativ

• Die Druckanstiegsprüfung

Die Dichtheitsprüfung ( Leckageprüfung) Absolut

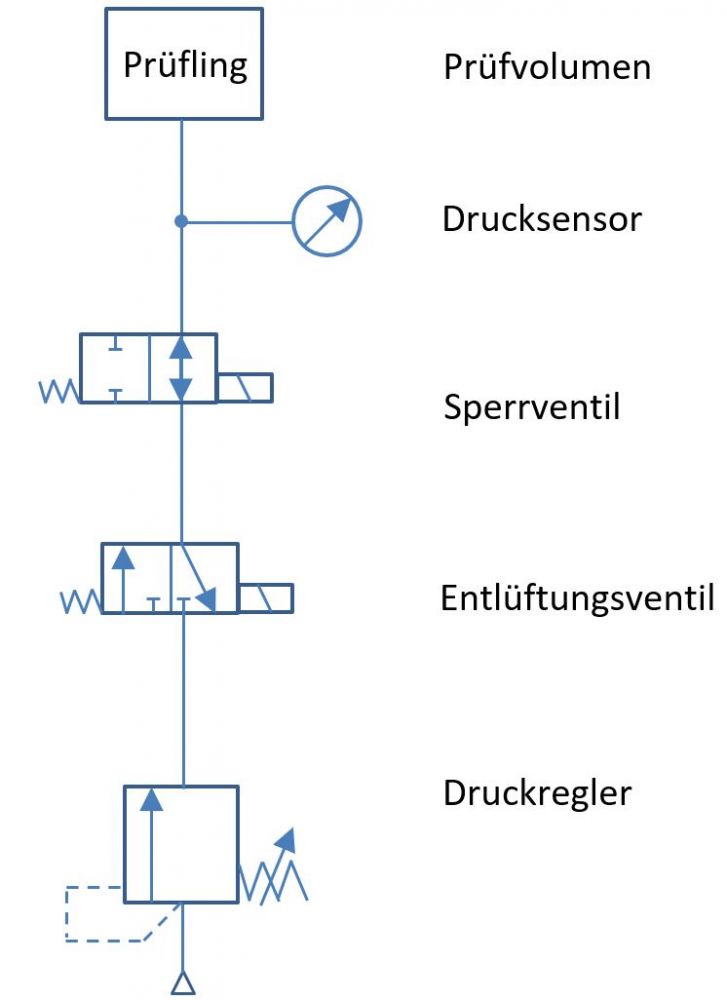

Die Dichtheitsprüfung Absolut bildet die einfachste und somit kostengünstigste Variante aller Leckage-Prüfungen. Sie basiert auf dem einfachen Prinzip der Druckmessung zu zwei unterschiedlichen Zeitpunkten. Beim Vorhandensein von Undichtigkeiten im Prüfobjekt wird die sich einstellende Druckdifferenz umgerechnet auf Leckagewerte. Hierbei wird zunächst das Prüfobjekt mit Luft befüllt bis ein vorgegebener Prüfdruck erreicht ist.

Der Aufbau des Prüfdruckes als Teil des Prüfablaufprozesses muss in einer vorgegebenen Zeit möglich sein, sonst liegen Grobleckagen vor, die zur Ausschussklassifizierung führen. Ist der geforderte Prüfdruck erreicht, wird der Prüfkreis vom System strömungstechnisch über ein Sperrventil getrennt. Über eine Stabilisierungszeit wird eine Beruhigung der Prozessparameter erreicht: Es kann ein Temperaturausgleich zwischen Prüfmedium und Prüfling stattfinden. Zudem werden nichtstationäre Strömungsverhältnisse (Verwirbelungen), die während des Befüllens entstanden sind, beruhigt.

Erst anschließend läuft die Prüfzeit mit der Messung der Druckwerte am Anfang und am Ende der Prüfzeit ab. Es wird jeweils der Druck zu den Zeitpunkten t2 und t3 gemessen. Der Differenzdruck wird zur Beurteilung der Leckage ausgewertet. Anschließend wird das System entlüftet.

Dichtheitsprüfung (Leckageprüfung) Relativ

Mit der Dichtheitsprüfung Relativ werden genauere Mess- und Prüfergebnisse im Vergleich zur Dichtigkeitsprüfung Absolut erreicht. Hierbei wird nicht nur der Druck im Prüfobjekt gemessen, sondern der Differenzdruck zwischen einem Kontrollvolumen im Prüfling und einem Referenzvolumen. Dies hat den Vorteil, dass der Differenzdrucksensor nur über einen kleinen Messbereich verfügen braucht – somit ist die Auflösung besser und die Messgenauigkeit höher. Zudem findet vor jeder Messung ein automatischer Nullabgleich statt.

Im Prüfablauf wird zunächst das Prüfobjekt bis zur Erreichung des Prüfdruckes mit Luft befüllt. Auch bei dieser Prüfung wird zur Erkennung von Grobleckagen die Füllzeit gemessen und begrenzt. Ist der geforderte Prüfdruck erreicht, wird der Prüfkreis durch das Trennventil vom Versorgungssystem getrennt. Eine Stabilisierungszeit läuft ab. Diese ist als Parameter einstellbar bzw. konfigurierbar

Anschließend wird das Differenzventil (Differenzdruck-Trennventil) geschlossen und der Prüfkreis in zwei Kammern unterteilt. Ist im Messkreis des Prüflings eine Undichtigkeit, so fällt der Druck des Differenzdrucksensor auf der Prüflingsseite ab. Es wird der Druck zu den Zeitpunkten t2 und t3 gemessen. Über den in der Prüfzeit sich einstellenden Differenzdruck erfolgt die Beurteilung der Leckage. Zum Schluss wird das System entlüftet.

Die Druckanstiegsprüfung ( Zwei Kammern Prüfung )

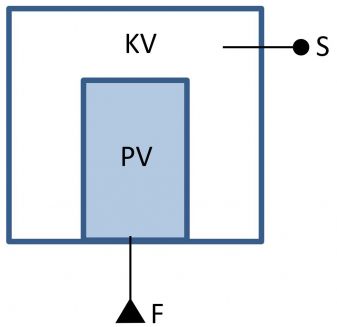

Die Druckanstiegsprüfung basiert auf den beiden zuvor beschriebenen Leckage-Prüfungen. Auch die Druckanstiegsprüfung wird in den Varianten „Relativ“ und „Absolut“ realisiert. Im Gegensatz zu den oben beschriebenen Dichtheitsprüfungen wird hierbei der Druck jedoch nicht im Kontrollvolumen des Prüfobjekts erfasst, sondern in einer zusätzlich in der Messeinrichtung realisierten Außenkammer. Bei Leckagen im Prüfobjekt wird sich das Druckpotenzial in der Außenkammer verändern. Diese Veränderung wird zur Berechnung von Leckagewerten genutzt.

Der Hauptvorteil dieses Verfahrens liegt darin, dass Verwirbelungen und Temperaturschwankungen im Vergleich zu den zuvor beschriebenen Messmethoden einen wesentlich geringeren Einfluss auf die Messung haben. Bei Inprozess-Qualitätsprüfungen, wie z.B. bei der Integration der Prüfung in Rundtakt-Montagemaschinen, kann dies zu erheblichen Taktzeitreduzierungen führen. Dies bewirkt oftmals eine entsprechende Produktivitätssteigerung für die gesamte Montageanlage.

Nachteilig ist jedoch der weitaus komplexere Aufbau der Prüfungseinrichtung und die daraus resultierenden höheren Betriebsmittelkosten. In der Regel wird das Kammervolumen durch Konturstücke so weit wie möglich reduziert, um genauere und schnellere Messergebnisse zu erlangen.

- KV: Kammervolumen

- PV: Prüfvolumen

- S: Sensor ( Absolut- / Differenzdruck)

- F: Füllsensor

Blätterkatalog Prüftechnik (Dichtheitsprüfung, Leckageprüfung, Durchflussprüfung)

Nähere Informationen zur Dichtheitsprüfung (Leckageprüfung) sowie zur Durchflussprüfung finden Sie im Katalog.

Durchblättern